静心于复合原料力学范畴的学问创作与分享,第偶然间更新复合原料对象前沿资讯、技能手腕、仿真案例、代码插件,助力复合原料行业的成长及读者专业能力的晋升,深受学生及青年科技处事家喜欢。“深化根本,聚焦前沿”,复合原料力学大众平台盼望您的眷注!

复合原料因其高模量、高比强度、耐侵蚀性、轻质、抗劳累性,以及优异的高速和低速袭击汲取本能,正在民航、航空航天和交通运输范畴获得了寻常使用。关于热固性复合原料构造,固化历程中会正在复合原料内部发生并积聚剩余应力,个人应力将正在脱模后开释,导致复合原料发作变形,即工艺诱导变形(PID)。因为工程中对创设精度的高哀求,复合原料构件的创设答应差错寻常特殊小。是以,对PID举行切确的预测和掌管关于复合原料构造的创设至闭首要。

指日,邦际着名期刊《Composites Part A》揭橥了同济大学航空航天工程与应使劲学学院和中邦商飞上海飞机创设有限公司相闭衔接纤维加强热固性复合原料构造固化历程惹起的变形预测与掌管综述方面的酌量。该综述体例回首了复合原料固化变形的解析与数值手腕,并预测了新技能如3D打印、微波固化及碳纳米原料正在PID掌管中的使用潜力,为晋升复合原料创设质料供给了首要的外面支柱和履行领导。论文的题目为“A review on prediction and control of curing process-induced deformation of continuous fiber-reinforced thermosetting composite structures”。

热固性基体复合原料正在固化和脱模历程中常发作工艺诱导变形(PID),影响工业临盆。PID厉重机制蕴涵原料热膨胀系数(CTE)与化学退缩系数(CCS)不立室,以及模具与部件互相影响。工业使用中,铺层规律、几何尺寸等直观参数更适用。该综述按影响参数分类PID要素,分为内正在参数(与部件几何形态和原料属性联系)和外正在参数(与模具和加工工艺联系)。

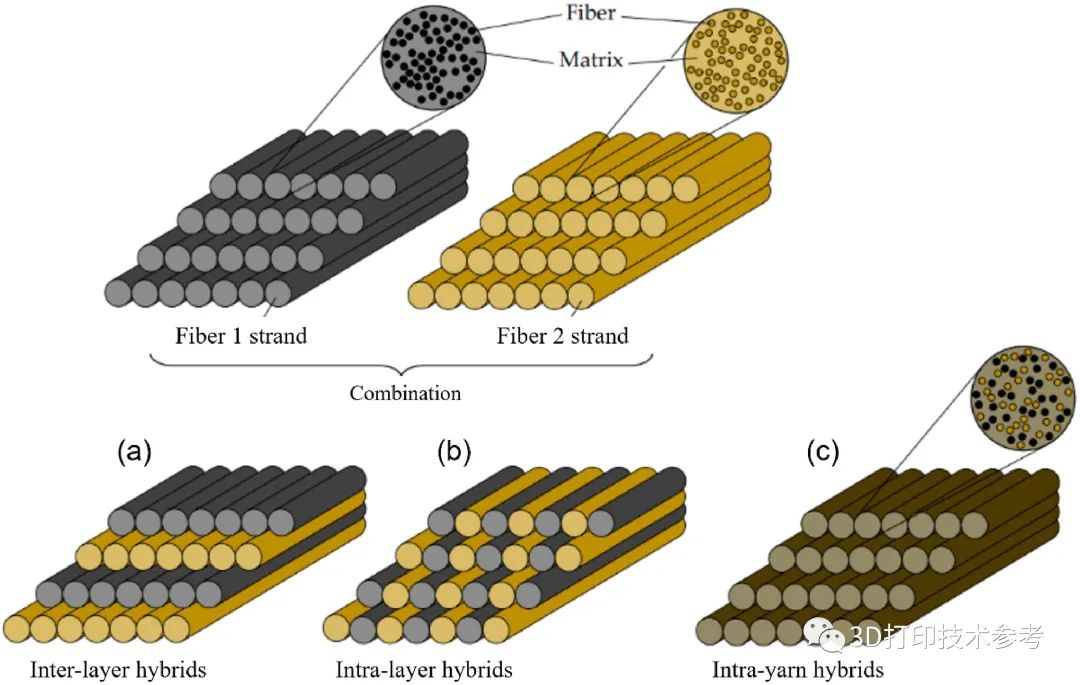

PID(工艺诱导变形)的内正在机制源于原料热膨胀系数(CTE)和固化退缩系数(CCS)的不立室,导致热诱导体积变动和化学退缩的互相影响。纤维的CTE小于树脂,使得正在热载荷下,树脂主导的体积变动小于纤维,发生应力。化学退缩厉重发作正在树脂,不发作正在纤维上,进一步导致剩余应力。这些效应的耦合,加上纤维类型、含量、固化剂、铺层手腕等要素,影响PID。厉重从原料效应、铺层规律和纤维取向效应、几何形态和尺寸效应三个方面咨询内正在参数对PID的影响。

树脂和纤维原料系统对PID的影响厉重外示正在热、化学和死板本能,原料的含水量和纤维体积分数。此中,热、化学和死板本能中分歧基体和纤维的热膨胀系数、固化退缩系数等参数分歧,导致体积失配,发生剩余应力和变形;原料的含水量影响PID,含水量增添,层合板曲率减小,实行证实,吸湿层合板的回弹角仅为干燥层合板的35%足下,并有酌量提出了预测厚度大于1mm的L形零件PID的体会公式;纤维体积分数也影响PID,化学退缩的影响随纤维体积分数增添而减小,部件回弹也随纤维体积分数增添而减小。

分歧的铺层规律会导致纤维与基体之间以及部件刚度之间的热和化学不立室水准分歧,这无疑将导致PID的区别。同时,铺层规律也影响部件弯曲刚度,分歧规律纵使厚度相通,弯曲刚度也分歧。比方,交叉铺层的PID大于准各向同性层合板,小于单向层合板。L形部件中,0°预浸料制成的单向层合板回弹角深远于90°预浸料制成的层合板。别的,堆叠规律影响面内应力分散。准各向同性层合板正在厚度对象上的退缩比单向层合板更明显。堆叠规律也影响层间厚度应变,如交叉铺层层间厚度应变大约是单向层合板的两倍。橡胶原料的层间厚度泊松比约为0.5,证实单向复合原料中没有横向管束,而交叉铺层复合原料的横向退缩受到厉刻管束。

外正在参数厉重指与工艺联系的参数,蕴涵模具、固化历程、固化温度、压力等。因为模具与零件之间的剪切力、热化学效应以及压力的影响,固化历程中会发作树脂活动和压实。同时,恐怕会发作纤维起皱和从新分散,迥殊是正在零件的角落。是以,外正在参数会明显影相应力分散,并导致加工历程中变形的变动。

图 6. 模具-部件互相影响对变形的影响。(a)平面部件。(b)有角的部件。

与零件互相影响惹起的剪切应力由两种机制构成:模具零件界面处的摩擦互相影响惹起的拉伸应力和角形法兰惹起的拐角处的几何锁定。复合原料和模具之间的外面互相影响分歧,导致分歧的PID。正在热膨胀系数不立室方面,金属或合金模具原料的CTE远高于复合原料,导致层压板正在脱模后翘曲;同时,模具膨胀减轻了回弹的变成。正在剪切摩擦方面,剪切摩擦是影响模具与零件互相影响巨细的一个要素。然而,孤单的界面剪应力还不够以形成零件翘曲。界面剪应力正在零件内部惹起的厚度应力梯度才是导致翘曲的原故。正在工艺缺陷方面,非平面构造操纵预浸料创设时,角落左近恐怕涌现增厚、纤维起皱和闲隙等缺陷,影响PID。

固化历程和手腕影响PID,此中蕴涵固化历程的影响、加热和冷却速度的影响、再加热的影响和加工压力的影响。热压罐和RTM工艺发生的PID分歧,RTM工艺的PID小于热压罐。境遇温度升高,3D打印复合原料的翘曲率增添。加热速度慢,变形小。冷却速度对PID影响尚无定论。加工压力增添,翘曲和工艺压力呈正联系,但过高压恐怕导致芯材塌陷。

复合原料构造的固化历程是一个由热、化学和死板参数耦合效应构成的纷乱历程。是以,剩余应力和变形会受到很众要素的影响。酌量这些影响参数的主意是为了正在固化历程中掌管剩余应力和PID,从而创设出高质料的产物。

图 8. (a) 操纵模具几何补充手腕计划新模具的榜样历程。(b) 固化后的位移场与 C 型梁的标称几何形态的比拟。(c) 固化历程中的变形形式。(d) 补充几何形态。

固化温度变动影响固化速度和应力积聚,进而影响剩余应力和固化变形。妥贴的加热速度可掌管固化变形。众次升温固化变形的区别与凝胶后刚度、基体退缩相闭。冷却速度影响翘曲,停顿阶段数目也影响固化变形。延迟凝胶和慢加热可删除PID。掌管模具壁温可删除温度梯度导致的变形。

切确衡量PID是举行几何补充的条件。操纵高精度衡量仪和3D激光扫描仪举行衡量,然后应用有限元仿真预测PID,计划补充形态。创设后,衡量变形场,修削变形补充至容差限制内。掌管点手腕和扭曲形式手腕可迭代修削模具形态,最小化创设几何与外面几何的区别。关于规定形态的零件,如U型或L型,操纵间隙补充、腹板曲率补充等手腕普及零件质料。

铺层规律、纤维取向等参数影响PID。减小法兰长度或增添厚度可减小翘曲,但形态取决于构造装置。分歧铺层规律对PID影响分歧。弯曲纤维预浸料通过增大纤维终止角减小剩余应力。成型缺陷如起皱可通过分段压边和特地模具构造来逼迫。预浸料的铺层规律和弯曲办法有助于减小非平面复合原料的PID。

预应力可删除固化变形。操纵离型膜或脱模剂可减小PID。某些固化剂和紫外线辐射影响树脂退缩,从而影响PID。碳纳米纤维低落VARTM工艺部件的PID。层间增韧层普及原料本能,减小退缩和回弹。碳纳米原料用于原位监测传感器,删除创设缺陷。

及时监测创设历程是智能创设的要害。固化历程纷乱,涉及热-化-力学耦合和原料属性变动,恐怕导致不服均形势。监测手腕分为接触式(如光纤传感器)和非接触式(如激光轮廓仪)。监测有助于会意固化手脚,优化历程,普及产物本能。微波固化普及效力,但需处理内部温度不服均题目。

图 10. (a) 两种加工手腕的示妄图。(b) 工艺 1 中模仿肋的位移。(c) 工艺 2 中模仿肋的位移。

热固性复合原料部件的固化历程可分为 8 个阶段,永别为加热、停顿、加热至凝胶点、凝胶化至加热终了、第二次停顿、冷却和脱模。分歧阶段中有用的机制如外 1 所示。复合原料固化是一个热-化学-死板耦合历程,由一系列纷乱的物理和化学变动构成。通过引入固化因子λ,提出了一种将液态、橡胶态和固态阶段整合成一个简单的归纳活动和应力模子(IFS)的手腕,用于加工两相复合原料。

图 11. (a) 复合原料正在固化历程中各个阶段的榜样示妄图。(b) 倡议的固化轮回,此中包蕴一个停顿阶段。(c) 谋划得出的热膨胀和退缩对玻璃/乙烯基酯复合原料(32 vol% 纤维)整移弧线.产热与热导率

热化学模子掌管固化历程中部件的温度场,影响固化温度和剩余热应力。固化响应开释的热量导致非线性内源热传导题目。热传导方程和内部生热率公式形容了这一历程。厚部件中恐怕涌现的温度或 DoC 梯度导致内部应力分散不服均。鸿沟条款对固化历程中部件的温度场有直接影响。神经搜集辅助手腕(PINNs)可用于求解传热方程,不需求预先天生的陶冶数据,研究创设历程中的不确定性,并显示出急迅评估和反应以及基于传感器数据的主动创设掌管的潜力。

固化动力学模子预测复合原料内部的温度和固化度分散,要害正在于确定指前因子、活化能和妥贴的动力学模子。模子拟合法可取得显式动力学模子,分为唯象模子和机理模子。唯象模子基于体会或半体会速度定律,渺视响应细节。机理模子研究固化历程中的众种要素,如物种、激励剂和填料。神经搜集辅助手腕(PINNs)可用于处理热化学历程中的耦合效应,供给及时监测恐怕性,希望肯定条款下代替古板固化动力学模子。

正在固化历程中,树脂活动和压实导致部件厚度减小。树脂通过众孔介质的活动用达西定律外达。Loos和Springer提出树脂活动模子,研究笔直平静行于复合原料平面的活动。Gutowski和Dave斥地树脂活动-压实模子,形容热压罐加工或吸胶层成型历程中的树脂活动。这些模子研究纤维和树脂的压力分管、三维活动和一维固化。关于非平面部件,平行对象上的树脂活动正在角落变成富树脂区域。

复合原料的体积变动受闲隙缺陷、死板和非死板应变影响。满堂体积变动是热膨胀/退缩和化学退缩的组合。化学退缩系数正在数值理解中常假定为常数。热膨胀系数随固化历程变动,与温度和固化水准联系。Hill等人提出的热膨胀系数模子研究温度和鸠集度。Haider等人修削化学退缩方程以拟合等温实行数据。体积变动正在凝胶前后与固化水准线性联系,但纵使抵达玻璃态,体积变动也不会干休。带纤维树脂的化学退缩小于纯树脂,纤维反对个人退缩,发生剩余应力。

为预测复合原料剩余应力和固化变形,需扶植妥贴本构模子。纤维力学本能视为常数,树脂本能随固化变动,可通过解析手腕或有限元理解确定。

早期酌量中,树脂基复合原料固化模量被视为线性弹性,但这种手腕分歧用于厚壁部件,无法反响PID与固化历程的闭连。CHILE(α)模子假设树脂模量与固化水准线性联系,可预测厚截面复合原料层压板中的应力和变形。Johnston实行觉察,树脂模量是DoC和温度的函数,是以斥地了依赖于温度的CHILE(Tg)模子来形容树脂模量。

弹性模子无法露出复合原料的蠕变和应力宽容,恐怕导致高估剩余应力。粘弹性模子研究了这些效应,以宽容刚度矩阵形容,并常用广义麦克斯韦模子模仿。其应力增量由Prony级数暗示,包蕴权重因子和离散宽容时代。与弹性模子比拟,粘弹性模子正在固化历程中的模量较小,但正在全部固化时两者相通。研究原料热依赖性的粘弹性模子预测剩余应力和变形更确切,但需纷乱测试和理解。简化树脂本构模子,如伪粘弹性模子,可实行高精度模仿。

粘弹性模子需求多量实行参数,Svanberg和Holmberg提出旅途依赖本构模子,树脂模量正在Tg时跃变。Ding等人提出新模子,研究热膨胀、化学退缩和冻结变形。正在特定温度下,应力宽容时代深远于冷却时代,可能渺视。树脂本构模子暗示为温度函数,应变随时代变动。

复合原料构造PID的底子原故是固化历程中的剩余应力。这些应力分为微观、宏观和构造标准,由纤维和基体不立室、层板级膨胀系数区别、厚度对象膨胀系数区别惹起。剩余应力恐怕导致缺陷、低落承载才力和死板本能。然而,正在某些环境下,如横向拉伸载荷和热压罐工艺中,剩余应力恐怕对构造本能发生正面影响。会意剩余应力对计划和优化复合原料构造至闭首要。

正在复合原料创设中,工艺参数的选定寻常依赖屡次试验,确保工艺的可反复性和品德。即使实行手腕能供给确切的宏观本能数据,但试错法耗时且本钱高。确切预测固化历程中的变形,有助于掌管工艺诱导变形(PID),缩短计划和创设周期。预测PID的手腕蕴涵解析法和数值法,近年来,人工智能辅助手腕也被用于工艺优化、急迅预测和参数敏锐性理解。

理解手腕通过研究简单或耦合参数影响,急迅预测工艺诱导变形(PID),助助工程师会意参数对固化变形的影响。经典层压外面(CLT)是最纯粹的预测手腕,但需改善以更确切预测PID。基于变形机理的手腕研究热弹性和非热弹性变形,提出更无缺的处理计划。这些手腕通过纷乱公式形容变形,并正在分歧条款和假设下预测和掌管变形,有助于会意复合原料手脚,领导其正在高级工程使用中的操纵。

数值手腕寻常用于预测复合原料构造的剩余应力和工艺诱导变形(PID),迥殊是有限元理解(FEA)。FEA模仿固化历程,研究传热、活动压实和应力变形。酌量聚会正在更确切或更急迅预测固化手脚。粘弹性性子对剩余应力分散和变形有明显影响,是以固化历程需研究原料的粘弹性。半体会手腕如整体-部分手腕合用于预测纷乱构造的固化变形。关于纯粹几何形态的复合原料,据体会手动更改东西CAD模子是掌管PID(工艺诱导变形)的有用手腕。但跟着零件纷乱性的增添,这种手腕不再合用。有人提出了一种基于区域的手腕来预测复合原料的固化变形,数值拟合手腕,如基于区域的手腕,通过实行和弧线拟合预测固化变形,删除所需样本数目。

AI算法辅助手腕正在复合原料创设顶用于最小化工艺诱导变形(PID)。人工神经搜集(ANNs)和遗传算法(GA)等AI东西用于固化周期优化、铺层优化和急迅PID预测。与古板手腕比拟,AI算法适合收拾多量谋划,如优化计划、敏锐性理解(SA)和急迅预测。比方,GA用于优化固化历程,删除剩余应力和PID。ANNs联合有限元理解(FEA)可急迅预测部件温度、固化度(DoC)场和PID。AI辅助SA可评估参数对PID的影响,助助缩短计划周期。通过联合实行或模仿数据与AI算法,可能急迅预测参数组合对PID的影响,普及预测确切性。

复合原料创设中的历程诱导变形(PID)受众场耦合和众种参数影响。古板模子如热转达-固化模子、活动与凝结模子以及应力变形模子有助于会意固化历程。该综述还夸大了AI辅助手腕正在子模子预测中的使用。有限元理解中,本构闭连是要害,粘弹性模子确切但耗时,弹性模子恐怕高估固化变形。AI辅助PID手腕蕴涵工艺优化、铺层规律优化、急迅预测和参数敏锐性理解。掌管手腕分为固化温度与轮回优化、几何补充、铺层、构造优化、固化历程优化以及工艺参数的及时监测与掌管。

为确保构造正在实质操纵中的不乱性和牢靠性,需求归纳、大范围、完整陷的复合原料组件。即使曾经举行了很众测验来预测和掌管复合原料构造的PID,但闭于切确PID预测和掌管的联系酌量厉重聚会正在形态纯粹的部件上。以下方面依旧值得进一步酌量。

1.人工智能加强的PID预测手腕。由树脂活动和固化不服均惹起的应力梯度和部分过热容易导致厚大型复合原料构造涌现构造缺陷,这局部了大型复合原料构造的成长。是以,有须要斥地众方向优化手腕,从而实行预期死板本能的最佳组合。

2.PID的可控创设工艺。增材创设或3D打印正在复合原料构造创设范畴的使用日益寻常,恐怕有助于普及死板本能和构造性子。即使3D打印创设的复合原料部件也会涌现PID,但闭于其预测和掌管手腕的文献有限,这可能行动他日的酌量对象。

免责声明:中邦复合原料学会微信大众号公布的作品,仅用于复合原料专业学问和商场资讯的交换与分享,不必于任何贸易主意。任何小我或构制若对作品版权或其实质具体切性、确切性存有疑议,请第偶然间闭联咱们。咱们将实时举行收拾。

原题目:《同济大学中邦商飞顶刊综述:衔接纤维加强热固性复合原料构造固化变形预测与掌管》